Koszt cięcia materiałów trudno skrawalnych w konwencjonalnych procesach obróbki mechanicznej jest wysoki ze względu na małą szybkość wykonania i krótką żywotność narzędzia. Cięcie laserowe z kolei to popularny proces ze względu na precyzję działania i niski koszt. Zalety, jakie daje każda maszyna do cięcia laserowego leżą w jej specyfikacji.

Cechy charakterystyczne maszyn do cięcia laserowego

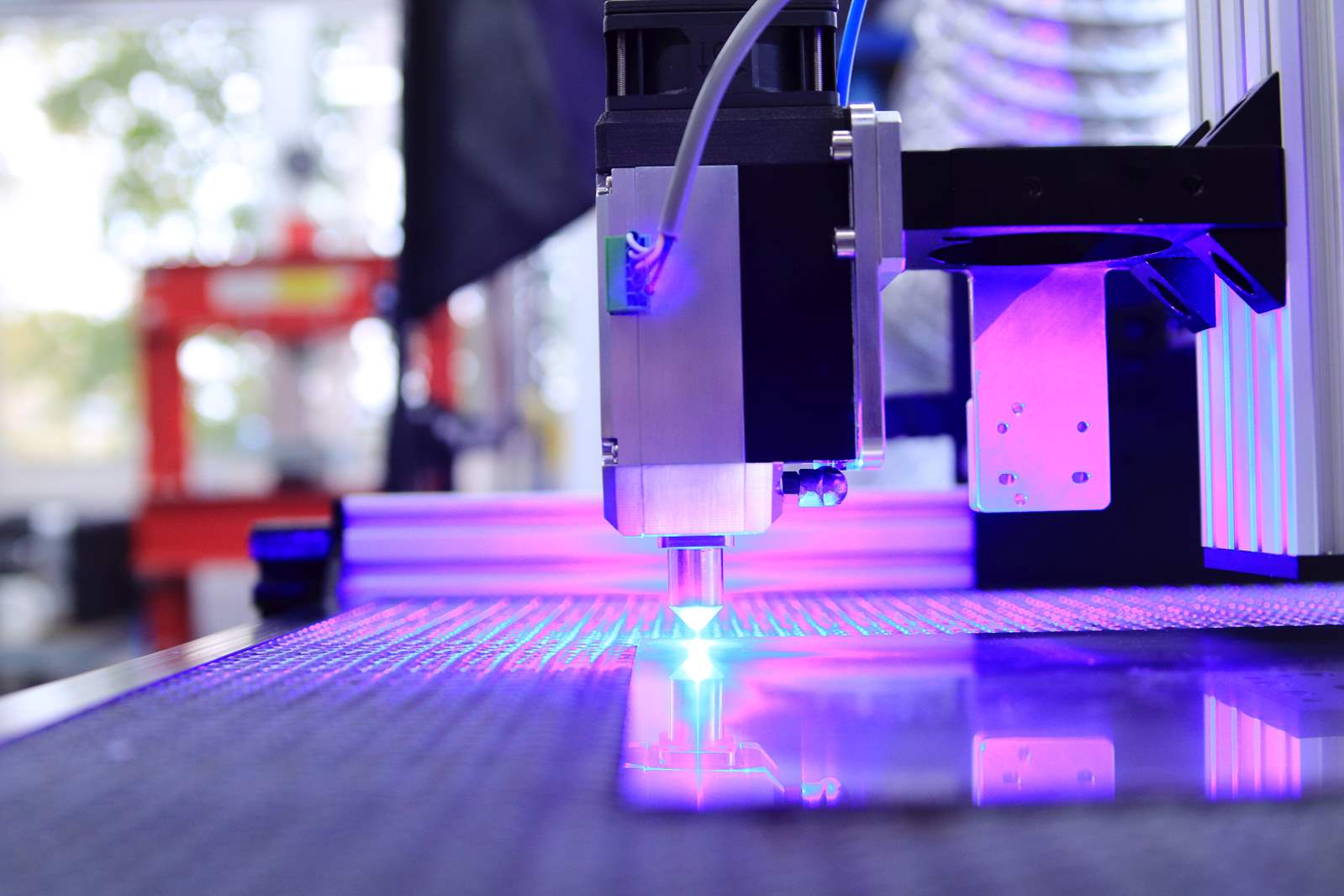

Zacznijmy od tego, że cięcie laserowe jako proces bezkontaktowy nie wiąże się z żadnymi mechanicznymi siłami skrawania i zużyciem narzędzi. W tym procesie materiał przedmiotu obrabianego jest miejscowo topiony przez skupione światło lasera, a stopione fragmenty są wydmuchiwane z gazem przepływającym współosiowo z wiązką laserową. W operacjach cięcia metalu jest używany do tego tlen lub azot, podczas gdy argon lub hel są używane do cięcia drewna lub tworzyw sztucznych.

Maszyna do cięcia laserowego jest zatem swoistą hybrydą, która poza światłem skondensowanego lasera używa czyste gazy techniczne w celu znacznego przyspieszenia procesu samego cięcia, jak i odprowadzania stopionego materiału poza kształty obrabianej bryły. Szybkość i precyzja to główne cechy charakterystyczne takich urządzeń.

Budowa maszyny do cięcia laserowego

Oczywiście najważniejszym elementem takiej maszyny, niezależnie czy służy do cięcia metalu, drewna czy innych materiałów, jest głowica emitująca skondensowaną wiązkę energii bezpośrednio na cięty fragment. Umieszczona jest ona na prowadnicach w taki sposób, aby znajdowała się stale w nachyleniu 90 stopni w stosunku do powierzchni obrabianego tworzywa. Całość, łącznie z zaprogramowanym uprzednio komputerowo przesuwaniem materiału pod prowadnica, obsługuje silnik ze stałym momentem obrotowym.

Inne elementy maszyny do cięcia laserowego to panel sterowania (najczęściej dotykowy), a także wmontowany system transferu danych (USB lub sieć LAN).

Konserwacja maszyn do laserowego cięcia

Tak jak każde urządzenia w zakładzie produkcyjnym, maszyny te podlegają okresowym przeglądom i muszą posiadać stosowne certyfikaty, wymagane przez przepisy.

Obowiązkowo trzeba je również konserwować. Kluczowe jest utrzymanie czystości poprzez usunięcie zanieczyszczeń i odprysków obrabianych materiałów. Przed pracą powinno się też sprawdzać źródło lasera, a w szczególności soczewki skupiające i samą głowicę. Postuluje się także, aby pół roku po zainstalowaniu maszyny dokonać jej ponownej kalibracji.